走进爱普生深圳工厂,探秘首款中国定制机器人诞生的故事

在中国制造业向"高效、绿色、柔性"转型的关键期,外资企业的角色正在从技术输出者向需求共创者转变。

今年是爱普生深圳工厂落成的第40个年头。前不久,爱普生首款专为中国市场定制研发的机器人LA-A系列在这座工厂诞生,并整装待发,即将奔赴客户的生产一线。

而这也标志着爱普生首次实现“按需研发、生产制造、销售服务”的全价值链本地化服务——研发环节深度调研中国客户场景需求,生产环节依托深圳工厂本地化供应链,服务环节则能实现快速响应。

LA-A系列是爱普生以自身机器人40余年技术优势融入本地需求并完成定制研发的重要体现。爱普生(中国)有限公司总裁石桥响介表示,这一新品并非现有产品的简单改良,而是基于中国市场需求的跨越式创新。

双重压力下的转型命题:中国市场需要"刚刚好"的智能装备

当前,中国制造业正处于政策引导与市场需求双重驱动的转型窗口期。国家"新质生产力"战略强调以科技创新为核心,推动产业体系向高端化、智能化、绿色化转型。

在这一背景下,中国制造业面临着效率提升与低碳转型的双重压力。一方面,人口红利逐渐消退推动劳动力成本持续上升,倒逼企业通过智能化改造提升生产效率;另一方面,"双碳"目标下,单位GDP能耗降低的约束要求制造业必须同步推进绿色转型。这种双重压力在3C电子、新能源、汽车零部件等行业表现得尤为突出。

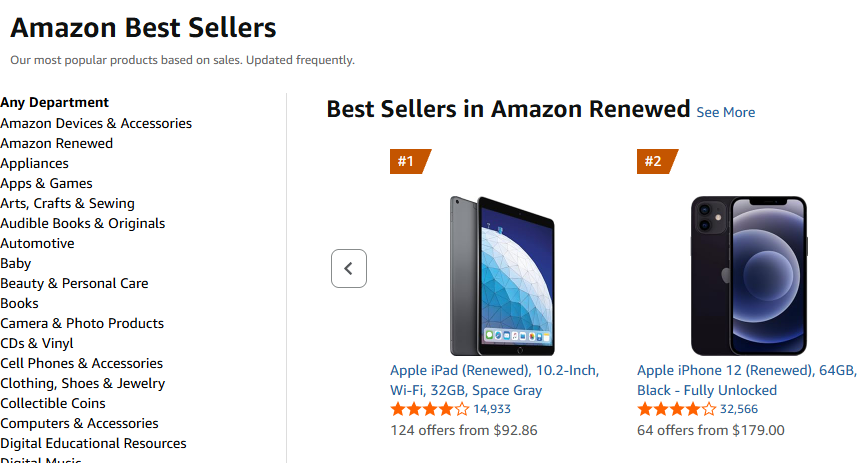

以3C电子行业为例,目前企业的产品迭代周期已缩短至3-6个月,生产线需要具备快速切换能力,这使得传统标准化机器人难以适应多品种、小批量的柔性生产需求;新能源行业的锂电生产环节,既要求高精度检测确保产品质量,又需通过能耗优化控制生产成本;汽车零部件行业则面临主机厂降本压力向上游传导的挑战,对自动化装备的性价比提出更高要求。

这些行业痛点共同指向一个核心诉求:制造业需要"刚刚好"的智能装备——既能满足核心生产需求,又能避免功能过剩导致的成本浪费。传统通用型机器人往往存在功能过剩与成本过高的问题,无法精准匹配中国制造业的实际需求。这一趋势推动机器人厂商从单纯的“产品输出”转向与客户“需求共创”,在生产成本与实际需求之间寻找平衡点。

“中国客户开始期待通过更加灵活且高效的生产系统,提升业务能力、降低环境负荷,并实现运营成本的优化。”爱普生(中国)有限公司工业机器人事业部总经理小林亮平指出。

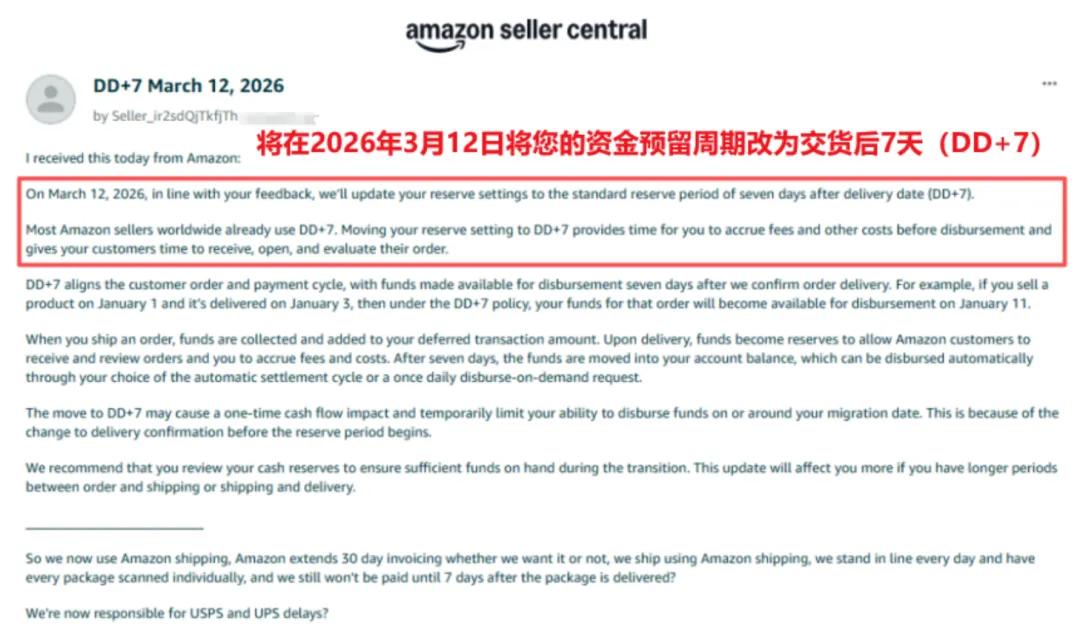

爱普生LA-A系列的发布,正是其响应和洞察上述趋势的标志性动作。据了解,LA-A系列的研发直指本土客户的核心诉求——高性价比与场景适配。长期以来,进口工业机器人存在"水土不服"的问题:为全球市场设计的通用型产品往往功能过剩,导致企业为不需要的性能付费;同时,复杂的结构设计推高了制造成本和维护成本,难以适应中国制造业企业的普遍需求。

为解决这一痛点,爱普生深圳工厂发挥40年制造经验积累,构建了从需求洞察到方案落地的全链路保障体系。在研发阶段,团队深入3C电子组装车间、锂电检测工位等一线场景,记录设备运行空间、作业精度、节拍时间等关键参数,将这些数据转化为产品设计的核心指标;生产环节则依托大湾区完善的供应链网络,实现核心部件本地化采购率提升60%*,大幅缩短交货周期;服务端更是建立了覆盖全国的技术支持团队,以尽快响应客户故障报修。

LA-A系列新品(左LA6、右LA3)

值得关注的是,LA-A系列在技术上的跨越式突破,集中体现了爱普生"省、小、精"技术理念的本土化创新。在结构设计上,研发团队通过拓扑优化算法,在保证机械臂刚性的前提下减少材料使用,实现轻量化目标;紧凑化布局则缩小机器人安装的占地面积,特别适合3C电子行业车间设备密集的场景。

在性能保障方面,LA-A系列搭载爱普生自主研发的RC800L控制器,延续了品牌在核心部件上的品质优势。该控制器采用32位高速处理器,支持0.01*毫米级定位精度,确保在精密装配、快速搬运等场景中达到与爱普生高端产品同等的性能水准。

此外,性价比的突破是LA-A系列的核心竞争力。通过优化产品结构设计、推行模块化分工装配、提升本地供应链协同效率等组合措施,爱普生在不降低核心性能的前提下,将产品成本降低约20%。正如小林亮平所言,我们既是机器人生产者,也是实际使用者,深知客户对性能与成本平衡的迫切需求。这种"精准平衡"正是LA-A系列区别于传统产品的关键所在。

在应用场景上,LA-A系列精准锁定了中国制造业高增长领域。在3C电子行业,其0.01*毫米的重复定位精度可满足智能手机摄像头模组、微型传感器等精密部件的装配需求;锂电行业中,该系列机器人能适应电芯检测环节的洁净环境要求,配合视觉系统实现电池极片的缺陷检测;汽车零部件领域,其轻量化设计使其可灵活安装在生产线侧面或顶部,完成小型轴承、连接器等部件的快速搬运。

这款专为中国市场量身定"智"的新品诞生,也意味着爱普生在中国的服务网络实现进一步完善升级,迈出“研发、制造、销售、服务”全价值链能力建设的关键一步。

LA-A系列的诞生并非偶然,而是爱普生扎根中国40年发展的必然结果。从改革开放初期的技术引入,到产业升级阶段的方案输出,再到当前的深度融合,爱普生的发展轨迹始终与中国制造业的发展节奏同频共振。

·1985-2008:精密制造扎根改革开放前沿

1985年,爱普生在深圳建立生产基地,成为最早一批进入中国的外资制造企业。这一决策不仅将"省、小、精"的技术理念引入珠三角制造业,更成为了外资企业参与中国工业化进程的开端。

在这一阶段,爱普生深圳工厂主要聚焦打印机核心部件的生产,将日本先进的精密制造技术与中国的生产要素优势相结合。通过持续的技术转移和人才培养,工厂逐步建立起符合国际标准的质量管理体系,产品不良率控制在百万分之三以下,为后续机器人业务的本地化奠定了制造基础。当时珠三角蓬勃发展的电子制造业,也为"省、小、精"技术提供了广阔的应用场景,使爱普生对中国制造业的生产模式形成了深刻理解。

·2009-2020:机器人技术赋能产业升级

随着中国制造业进入产业结构升级阶段,爱普生于2009年正式将机器人核心技术引入中国市场,形成了从打印设备到工业机器人的业务延伸。这一举措与中国推动"智能制造"的政策导向高度契合,恰逢其时地满足了制造业对自动化与智能化升级的需求。

2010年前后,爱普生联合本土系统集成商,推出了一系列针对半导体封装、3C产品组装、汽车零部件检测、锂电池上下料等场景的机器人解决方案。其中,SCARA四轴机器人凭借小型化、高精度的特点迅速获得市场认可,据其数据统计,在华销量连续多年占据全球总销量50%以上。2011年起爱普生多年稳居SCARA机器人市场占有率第一名,并于2024年保持着SCARA机器人销售额全球第一的成绩。这些数据体现了中国市场的重要性,更印证了爱普生技术与中国制造业需求的高度适配性。

·2021-至今:绿色转型融入"双碳"目标

近年来,在中国"双碳"目标的推动下,爱普生将可持续发展理念深度融入在华业务。2023年,爱普生深圳工厂完成光伏发电系统铺设,总装机容量达1.2兆瓦,年发电量约150万度,结合引入的VOC实时监测系统,实现了生产环节的碳排放归零。

据了解,作为最早加入国际可再生能源倡议组织RE100的日本制造商,爱普生全球所有工厂已于2023年实现100%可再生电力转型,从产品研发到生产制造,爱普生全面践行着2050环境愿景,这一实践与中国的绿色发展战略不谋而合。

爱普生LA-A系列的发布,为外资机器人品牌乃至整个智能制造装备行业提供了重要启示。这款中国定制产品的诞生,标志着外资企业与中国市场的关系从"技术输出"转向"需求共创",这种转变不仅是市场策略的调整,更是产业生态的重构。

近日,工信部等八部门联合印发《机械工业数字化转型实施方案(2025—2030年)》,明确要求到2027年建成不少于200家卓越级智能工厂,到2030年这一数字将提升至500家。这一方案特别强调“支持跨国企业在华建设高水平智能工厂、研发中心等,共同建设富有韧性的全球生产网络”。

而建设高水平全流程的生产与服务网络并非简单的生产转移或技术输入,而是需要建立从需求洞察到技术研发,再到供应链协同的全价值链能力。爱普生40年的本地化积累使其能够精准把握中国制造业“既要...又要...”的复合型需求——既要高精度性能,又要可控成本;既要标准化质量,又要场景化适配;既要效率提升,又要绿色低碳。这种能力的构建,为其他外资品牌提供了可借鉴的本土化路径。

在中国制造向全球价值链中高端攀升的过程中,外资企业的角色正在从"参与者"进化为"共生者"。这种共生关系不仅有利于中国制造业的提质升级,也为外资企业在全球最大制造业市场中找到了持续增长的密码。

*数据来源于爱普生实验室测试结果,因使用环境和设置的不同,与实际使用数据可能存在差异。